Belastungsoptimierte Auslegung von Schneidkantenmikrogeometrien für industrielle Prozesse

| E-Mail: | pillkahn@ifw.uni-hannover.de |

| Team: | Philipp Pillkahn |

| Jahr: | 2022 |

| Förderung: | Deutsche Forschungsgemeinschaft (DFG) Erkenntnistransfer |

| Laufzeit: | 01/22 - 08/24 |

Die Schneidkantenmikrogeometrie kann das Einsatzverhalten von Zerspanwerkzeugen erheblich verbessern und die Produktivität und Prozesssicherheit deutlich erhöhen. Eine belastungsspezifische Auslegungsmethode für die Schneidkantengestalt ermöglicht eine kostenreduzierte und effizientere Werkzeugentwicklung für das Innendrehen. Die grundlegenden Wirkmechanismen sind bekannt, wurden aber bisher nicht auf den industriell relevanten Bereich des Innendrehens übertragen. Ebenso steht die Übertragung der wissenschaftlichen Ergebnisse auf die Auslegung des Bürstprozesses noch aus.

Die Kenntnis der Beanspruchung beim Innendrehen erlaubt eine anwendungsspezifische Schneidkantenauslegung für industrielle Prozesse und die Anwendung in der Werkzeugentwicklung. Eine gezielte Schneidkantenpräparation kann die Schneidkantenstabilität steigern und führt somit insbesondere bei Sonderwerkzeugen zu einer Leistungssteigerung. Des Weiteren können durch eine industrielle Auslegung des Bürstprozesses kunden- und prozessspezifische Schneidkantenmikrogeometrien ab Losgröße 1 mit vertretbarem Aufwand angeboten werden.

Zielsetzung des Projekts

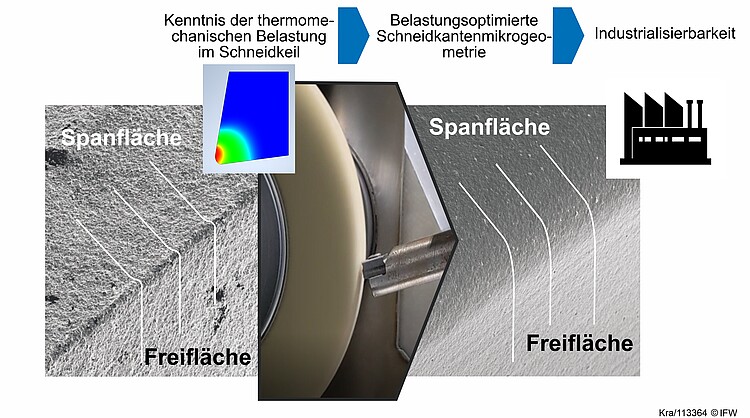

Im Projekt haben wir Erkenntnisse über das thermo-mechanische Belastungskollektiv im Schneidkeil beim Innendrehen gewonnen, um anhand derer eine belastungsoptimierte Schneidkantenauslegungsmethode zu entwickeln. Hierzu wurden die mechanischen und thermischen Lasten im Zerspanprozess aufgenommen und die vorherrschenden Spannungen im Schneidkeil in Abhängigkeit der Schneidkantenmikrogeometrie simuliert. Hierdurch kann unter Berücksichtigung der Prozesstemperaturen eine belastungsoptimierte Auslegung der Schneidkantenmikrogeometrie erfolgen. In Kombination mit der neu entwickelten Prozessauslegung für die industrielle Nutzung des Bürstspanens können somit kunden- und prozessspezifische Schneidkantenmikrogeometrien für das Innendrehen mit kurzer Time-to-Market und gesteigerter Leistungsfähigkeit angeboten werden.

Vorteile

- belastungsoptimierte Schneidkantenmikrogeometrie - kunden- und prozessspezifische Schneidkantenmikrogeometrien

- Leistungssteigerung von Sonderwerkzeugen - längere Standzeiten verringern die Nebenzeiten und erhöhen die Produktivität

- verkürzte Time-to-Market - Auslegungsmodell für industrielle Nutzung des Bürstspanens

Vorgehen

Im Projekt haben wir gemeinsam mit der MAPAL Dr. Kress KG eine Auslegungsmethode für belastungsoptimierte Schneidkanten für das Innendrehen erforscht und entwickelt. Hierzu wurden die mechanischen Belastungen mittels des Simultanmesssystems aus Mikrokinematographie und Prozesskraftmessung ermittelt und die Spannungsverteilung am Schneidkeil simuliert. Ferner wurden die Temperaturfelder im Werkzeug in Abhängigkeit der Schneidkantenmikrogeometrie mittels in situ Temperaturmessungen bestimmt.

Sie haben auch Interesse an einem Kooperationsprojekt?

Kontaktieren Sie Philipp Pillkahn per E-Mail an pillkahn@ifw.uni.hannover.de oder telefonisch unter +49 511 762 5389.